Suhu cetakan mengacu pada suhu permukaan rongga cetakan yang bersentuhan dengan produk dalam proses pencetakan injeksi. Karena secara langsung mempengaruhi laju pendinginan produk di dalam rongga cetakan, yang berdampak besar pada kinerja internal dan kualitas penampilan produk.

1. Pengaruh suhu cetakan terhadap penampilan produk.

Temperatur yang lebih tinggi dapat meningkatkan fluiditas resin, yang biasanya membuat permukaan produk menjadi halus dan berkilau, terutama untuk meningkatkan keindahan permukaan produk resin yang diperkuat serat kaca. Pada saat yang sama, ini juga meningkatkan kekuatan dan tampilan garis fusi.

Sedangkan untuk permukaan yang tergores, jika suhu cetakan rendah, lelehan akan sulit memenuhi akar tekstur, sehingga permukaan produk tampak mengkilat, dan “transfer” tidak dapat mencapai tekstur permukaan cetakan yang sebenarnya. . Efek etsa yang ideal dapat diperoleh dengan meningkatkan suhu cetakan dan suhu material.

2. Pengaruh terhadap stres internal produk.

Terbentuknya tegangan internal pembentuk pada dasarnya disebabkan oleh perbedaan penyusutan termal selama pendinginan. Ketika produk terbentuk, pendinginannya meluas secara bertahap dari permukaan ke bagian dalam, dan permukaan mula-mula menyusut dan mengeras, dan kemudian secara bertahap ke bagian dalam. Dalam proses ini, tegangan internal dihasilkan karena perbedaan kecepatan penyusutan.

Ketika tegangan internal sisa pada bagian plastik lebih tinggi dari batas elastis resin, atau ketika lingkungan kimia tertentu terkikis, retakan akan terjadi pada permukaan bagian plastik. Studi tentang resin transparan PC dan PMMA menunjukkan bahwa tegangan internal sisa pada lapisan permukaan terkompresi dan lapisan dalam bersifat ekstensional.

Tegangan tekan permukaan bergantung pada kondisi pendinginan permukaannya, dan cetakan dingin membuat resin cair mendingin dengan cepat, sehingga produk cetakan menghasilkan tegangan internal sisa yang lebih tinggi.

Suhu cetakan adalah kondisi paling dasar untuk mengendalikan tekanan internal. Jika suhu cetakan diubah sedikit, tegangan internal sisa akan sangat berubah. Secara umum, tekanan internal yang dapat diterima dari setiap produk dan resin memiliki batas suhu cetakan terendah. Saat membentuk dinding tipis atau jarak aliran yang panjang, suhu cetakan harus lebih tinggi dari suhu minimum cetakan umum.

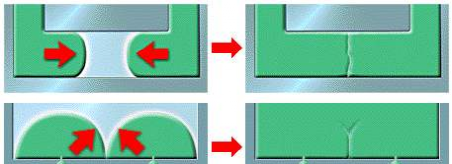

3. Meningkatkan lengkungan produk.

Jika desain sistem pendingin cetakan tidak masuk akal atau suhu cetakan tidak dikontrol dengan baik, dan bagian plastik tidak cukup dingin, maka akan menyebabkan bagian plastik melengkung.

Untuk pengendalian suhu cetakan, perbedaan suhu antara cetakan positif dan cetakan negatif, inti cetakan dan dinding cetakan, dinding cetakan dan sisipan harus ditentukan sesuai dengan karakteristik struktural produk, sehingga dapat mengontrol tingkat penyusutan pendinginan setiap bagian cetakan. setelah demoulding, bagian plastik cenderung menekuk ke arah traksi dengan suhu yang lebih tinggi, sehingga dapat mengimbangi perbedaan penyusutan orientasi dan menghindari lengkungan bagian plastik sesuai dengan hukum orientasi. Untuk bagian plastik yang bentuk dan strukturnya benar-benar simetris, suhu cetakan harus dijaga agar tetap konsisten, sehingga pendinginan setiap bagian bagian plastik harus seimbang.

4. Mempengaruhi penyusutan cetakan produk.

Suhu cetakan yang rendah mempercepat “orientasi pembekuan” molekuler dan meningkatkan ketebalan lapisan beku lelehan di rongga cetakan, sedangkan suhu cetakan yang rendah menghambat pertumbuhan kristalisasi, sehingga mengurangi penyusutan cetakan produk. Sebaliknya, ketika suhu cetakan tinggi, lelehan mendingin secara perlahan, waktu relaksasi yang lama, tingkat orientasi yang rendah, dan bermanfaat untuk kristalisasi, dan penyusutan produk yang sebenarnya lebih besar.

5. Mempengaruhi suhu deformasi panas produk.

Khusus untuk plastik kristal, jika produk dicetak pada suhu cetakan yang lebih rendah, orientasi molekul dan kristalisasi langsung membeku, dan rantai molekul akan ditata ulang sebagian dan dikristalisasi dalam lingkungan suhu yang lebih tinggi atau kondisi pemrosesan sekunder, yang menyebabkan produk berubah bentuk. pada atau bahkan jauh lebih rendah dari suhu deformasi termal (HDT) material.

Cara yang benar adalah dengan menggunakan suhu cetakan yang direkomendasikan mendekati suhu kristalisasi untuk membuat produk mengkristal sepenuhnya pada tahap pencetakan injeksi dan menghindari pasca-kristalisasi dan pasca-penyusutan di lingkungan bersuhu tinggi.

Singkatnya, suhu cetakan adalah salah satu parameter kontrol paling dasar dalam proses pencetakan injeksi, dan juga merupakan pertimbangan utama dalam desain cetakan.

Pengaruhnya terhadap pembentukan, pemrosesan sekunder, dan penggunaan akhir produk tidak dapat dianggap remeh.

Waktu posting: 23-12-22